technologia

Zdalny Serwis usprawnia reaktywny druk atramentowy 3D dzięki połączeniu technologii DRIP i FDM

Polska firma usługowa IT Usługa zdalna przyspiesza rozwój swojej technologii druku 3D DRIP (Duroplast Reactive Inkjet Printing) w celu wprowadzenia na rynek w tym roku kompletnego systemu drukowania.

Firma pracuje obecnie nad aktualizacją FDM dla swojej w pełni funkcjonalnej prototypowej drukarki DRIP, aby umożliwić drukowanie struktur wsporczych dla części i pracuje nad formułowaniem szeregu materiałów na bazie poliuretanu o właściwościach zarówno sztywnych, jak i elastycznych, odpowiednich dla nadchodzącego systemu DRIP jest zoptymalizowany.

„Uważamy, że ta technologia ma zastosowanie w drukowanej elektronice organicznej i biotechnologii, ponieważ drukowanie hydrożeli z alginianami jest dość łatwe dzięki tej technologii. Obecnie badamy atrament, który umożliwi drukowanie na chrząstce, ale jest to na wczesnym etapie badań” – powiedział. do Macieja Zawadzkiego, szefa działu badań i rozwoju w Zdalnym Serwisie.

„Mieszanie różnych biokompatybilnych atramentów z farmaceutykami może umożliwić wytwarzanie systemów dostarczania leków, a możliwość drukowania na materiałach klasyfikowanych funkcjonalnie dodatkowo zwiększa potencjalne zastosowania, takie jak materiały kompozytowe”.

Druk 3D DRIP

Zawadzki i jego zespół rozpoczęli prace nad technologią druku DRIP 3D w 2016 roku, a dwa lata później otrzymali dofinansowanie z Narodowego Centrum Badań i Rozwoju na postęp w tym procesie. Obecnie zespół ma w pełni funkcjonalny system drukowania DRIP 3D jako prototyp i stale pracuje nad nowymi kompozycjami atramentów, aby poprawić stabilność druku i właściwości materiału.

Zawadzki zdefiniował DRIP i wyjaśnił: „Cała koncepcja leży gdzieś pomiędzy reaktywnym wytwarzaniem addytywnym (RAM), PolyJetem i reaktywnym drukiem atramentowym”.

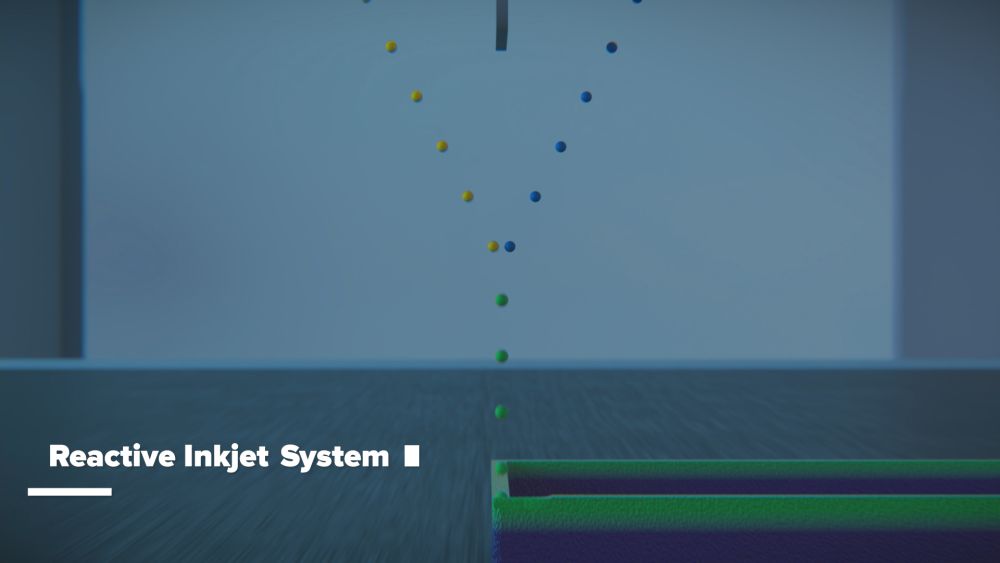

Technologia polega na zderzaniu kropel atramentu w powietrzu, które reagują szybko w momencie zetknięcia, tworząc części wydrukowane w 3D.

Osiągnięcie koalescencji wyrzucanych kropelek jest ważne, aby zapewnić niezawodną reakcję pomiędzy różnymi atramentami. W tym celu pułapka i atmosfera gazu obojętnego zapobiegają zatykaniu się dozownika atramentu i zapewniają stabilną pracę głowicy drukującej. W międzyczasie zintegrowany system sterowania mierzy krople i przelicza parametry strumienia, jeśli to konieczne.

Po osadzeniu połączone kropelki zawierające reaktywne atramenty zaczynają twardnieć natychmiast po wymieszaniu i w ciągu kilku sekund tworzą strukturę żelu, dzięki czemu materiał nie płynie pod własnym ciężarem. Pełne utwardzenie wydrukowanego obiektu 3D zajmuje około 24 godzin.

Atramentowe drukowanie 3D daje naukowcom możliwość opracowania mikroskopijnych i złożonych urządzeń do badań medycznych i chemicznych, oprócz zastosowań mikroprzepływowych i laboratoryjnych na chipie, ponieważ precyzja spada w razie potrzeby.

W ostatnich latach odmiany tej technologii są wykorzystywane do precyzyjnych badań medycznych i chemicznych, do zastosowań tzw. Druku 2,5D oraz do opracowywania innych nowatorskich procesów produkcji dodatków hybrydowych.

Osiągnięcie różnych właściwości poprzez DRIP

Zdaniem firmy, czas odkładania się błony i czas reakcji między farbami to kluczowe parametry, które wpływają na zmiany właściwości drukowanych przedmiotów. Prototypowa drukarka DRIP jest podobno zdolna do łącznej dokładności osadzania kropel powyżej 10 mikronów. m z połączonymi kroplami o średnicy 300 µm. m do osiągnięcia.

W ten sposób kropelki atramentu mogą niezawodnie kolidować i łączyć się z częstotliwościami do 1 kHz, przy czym czasy wyjściowe, a także objętości i prędkości kropli są automatycznie korygowane online. Sterowanie to umożliwia drukarce DRIP zmianę proporcji mieszania farb reaktywnych, aby umożliwić produkcję funkcjonalnych materiałów o wysokiej jakości.

Od pierwszego opracowania technologii zespół Zdalnego Serwisu rozbudował system drukujący o dwa systemy głowic drukujących, dzięki którym można mieszać różne rodzaje materiałów w jednym wydruku. Obecnie firma koncentruje się na rozwoju farb na bazie polimoczników i poliuretanów, ale z powodzeniem przetestowała również silikony i akrylany.

DRIP umożliwia mieszanie różnych składników w różnych proporcjach w celu uzyskania materiałów o zmieniających się parametrach. Na przykład zmniejszenie ilości utwardzacza podczas procesu drukowania skutkuje materiałami o większej elastyczności. Jeśli firma zmieni proporcje podczas procesu drukowania, może wytwarzać produkty o stopniowej zmianie właściwości.

„Opracowaliśmy system, który umożliwia stabilną pracę i zapewnia powtarzalną koalescencję kropel z dużą dokładnością ich separacji” – powiedział Zawadzki. „Uważamy, że ta technologia jest bardzo obiecująca, ale wymaga bardziej specjalistycznych materiałów, aby w pełni wykorzystać jej zalety”.

Połącz DRIP z FDM

Wraz z oficjalną premierą drukarki DRIP jeszcze w tym roku, Zawadzki i jego zespół pracowali nad ulepszeniem FDM maszyny, aby umożliwić drukowanie struktur wsporczych i przeplatanie materiałów FDM z farbami reaktywnymi.

Według firmy aktualizacja będzie dostępna latem tego roku, przed premierą drukarki jesienią tego roku.

„W przyszłości możliwe byłoby wytwarzanie reaktywnych, specjalnych włókien FDM w celu uzyskania reakcji między różnymi warstwami materiału” – powiedział Zawadzki. „Materiały, z którymi chcielibyśmy wejść na rynek, oparte są na poliuretanach o sztywnych lub elastycznych właściwościach, które mają lepsze właściwości materiałowe niż TPU obecnie dostępne dla FDM”.

S.Zasubskrybuj Biuletyn dotyczący branży druku 3D aby uzyskać najnowsze informacje na temat wytwarzania przyrostowego. Możesz także pozostać w kontakcie, obserwując nas Świergot i polub nas Facebook.

Szukasz kariery w produkcji przyrostowej? wizyta Zadania drukowania 3D za wybór ról w branży.

Wybrane zdjęcia przedstawia prototypowa drukarka DRIP 3D. Zdjęcie za pośrednictwem usługi zdalnej.

„Certyfikowany guru kulinarny. Internetowy maniak. Miłośnik bekonu. Miłośnik telewizji. Zapalony pisarz. Gracz.”