technologia

Tajwański producent urządzeń integruje polską technologię dodatków do linii mikrostykowych – Bits&Chips

28 września 2022 r

Wyzwaniem wytwarzania przyrostowego dla współczesnej mikroelektroniki jest drukowanie ultracienkich i wysoce przewodzących połączeń. Polska firma XTPL opracowała technologię osadzania o wysokiej precyzji, która rozwiązuje ten problem. Prezes Filip Granek wyjaśnia technologię. Będzie także przemawiał podczas webinaru Bits&Chips Sysarch 13 października.

Produkcja przyrostowa jest niezbędnym narzędziem do prototypowania i produkcji urządzeń mikroelektronicznych nowej generacji. Struktury drukowane na urządzeniach takich jak układy scalone 3D, wyświetlacze, czujniki, anteny i urządzenia biomedyczne powinny charakteryzować się doskonałą przewodnością elektryczną i całkowitą przyczepnością do podłoża, w tym podłoży niepłaskich i różnych materiałów.

Jednak powszechnie stosowane technologie wytwarzania przyrostowego, takie jak druk atramentowy i druk aerozolowy, mają swoje ograniczenia w tym obszarze. Drukarka atramentowa charakteryzuje się niską rozdzielczością druku, a drukowane struktury są cienkie nawet po kilku przejściach. Można go również stosować tylko w ograniczonym zakresie na podłożach 3D. Rozdzielczość strumienia aerozolu spada do 10 µm po pojedynczym przejściu, ale aby uzyskać wysoki stosunek wysokości do szerokości, wymagane jest wielokrotne przejście. Dodatkowo gęstość linii jest ograniczona ze względu na kropelki satelitarne – podczas natryskiwania atramentu na podłoże za pomocą technologii strumieniowej kropelki opadają po zamierzonej drodze, co skutkuje nieregularnymi strukturami druku i ryzykiem zwarć. Ani druk atramentowy, ani aerozolowy nie pozwalają na nakładanie ścieżek przewodzących bezpośrednio na pionowe zbocza.

UPD

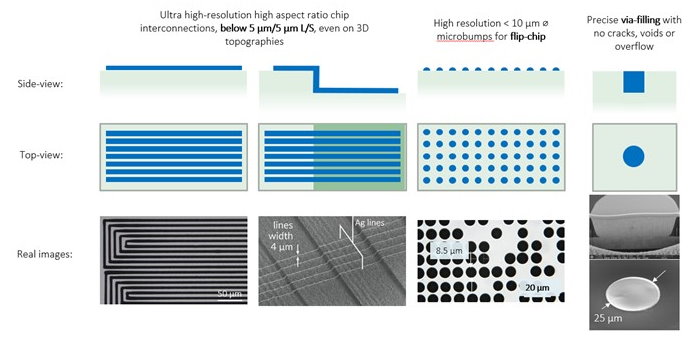

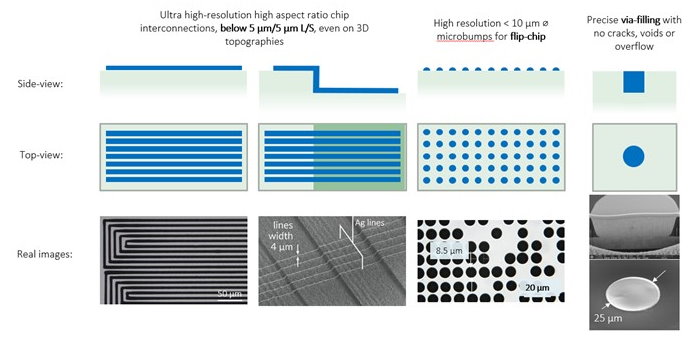

Dzięki ultraprecyzyjnej technologii osadzania (UPD) XTPL oferuje wszechstronne, alternatywne podejście do drukowania mikrometrycznych struktur przewodzących i nieprzewodzących na różnych sztywnych i elastycznych podłożach. UPD umożliwia bezmaskowe osadzanie wysoko stężonych past srebra, miedzi i złota o zawartości części stałych do 85% wag. Rozmiar drukowanego elementu może wynosić zaledwie 1 mikrometr, a maksymalna przewodność elektryczna osiągnięta w tym zakresie wynosi około 45 procent głównego materiału.

Najważniejszymi parametrami kontroli procesu druku UPD są wewnętrzne otwarcie dyszy, ciśnienie procesowe oraz prędkość druku. Te trzy parametry określają przepływ masowy, czyli ilość materiału osadzanego na podłożu na jednostkę powierzchni, co wpływa na szerokość i wysokość drukowanych struktur. Kolejnym parametrem sterującym procesem jest opóźnienie czasowe pomiędzy włączeniem ciśnienia a poruszeniem dyszy. Opóźnienie to wpływa na jednorodność i ciągłość drukowanych struktur. Wreszcie należy dokładnie kontrolować odległość pomiędzy otworem dyszy a podłożem.

Struktury UPD o wielkości zaledwie 1 mikrona pozostają jednolite niezależnie od właściwości zwilżających podłoża. Dzięki temu możliwy jest druk na materiałach takich jak tlenki, azotki, metale, szkło i folie, a także na związkach metali, półprzewodnikach i izolatorach.

Aplikacje o wysokiej częstotliwości

Anteny mikropaskowe na dużych powierzchniach, takich jak naklejki (anteny mikropaskowe) nie spełniają wymagań współczesnych systemów komunikacyjnych. Na przykład antena mikropaskowa dla radia FM na częstotliwości 100 MHz musi mieć długość około 1 metra. W przypadku radia AM pracującego na częstotliwości 1000 kHz plaster musi mieć wielkość boiska do piłki nożnej. Raczej niepraktyczne.

Powszechnie stosowane technologie wytwarzania przyrostowego mają swoje problemy, jeśli chodzi o zastosowania o wysokiej częstotliwości. Na przykład z powodu nadmiernego natrysku ciśnienie strumienia aerozolu jest ograniczone do szczeliny o wielkości 20 µm. Ponadto kropelki satelitarne wokół drukowanej linii sygnałowej generują promieniowanie na podłożu. Inne częste problemy to duża chropowatość osadzonych struktur, ograniczenie częstotliwości transmisji i niska przyczepność do podłoża. UPD rozwiązuje te problemy: drukuje gładkie srebrne linie i ma bardzo wysoką przyczepność do różnorodnych podłoży, takich jak szkło, silikon i elastyczne folie.

Ze względu na swoje właściwości UPD dobrze nadaje się do zastosowań o wysokiej częstotliwości, co zapewnia mu przewagę konkurencyjną w porównaniu z innymi technologiami wytwarzania przyrostowego. Wysoka gładkość powierzchni, stała szerokość linii i stały odstęp między liniami ograniczają straty sygnału o wysokiej częstotliwości. Powstałe drukowane struktury są dostosowane do sygnałów powyżej 300 GHz; Uważamy, że w przypadku połączeń powyżej 330 GHz jedyną opcją jest UPD.

Przedstawia

UPD umożliwia również przechowywanie połączeń 3D dla opakowań rozszerzonych. Obejmuje to elektronikę hybrydową, która łączy elektronikę drukowaną i technologie krzemowe. Możliwość druku na stopniach spełnia wymagania stawiane przy wykonywaniu połączeń w urządzeniach mikroelektronicznych takich jak tablice mikro-LED.

Inną opcją jest drukowanie mikrokropek na stykach elektrycznych. UPD tworzy gładki, soczewkowy kształt, który ułatwia nakładanie kolejnych warstw. Taki kształt bardzo różni się od mikrokropek otrzymywanych metodą litografii, które z reguły mają kształt prostokątny.

Zademonstrowaliśmy również UPD do drukowania tablic struktur źródło-dren dla drukowanych wyświetlaczy płaskich. Kluczowymi cechami tej technologii są szerokość linii i możliwość zmniejszenia odstępu między liniami do pojedynczych mikrometrów. Ponadto kształt, który ma zostać wydrukowany, można zdefiniować dowolnie, co wspiera produkcję odchudzoną.

Niedawno tajwański producent sprzętu półprzewodnikowego zintegrował UPD z maszyną przemysłową. Oznacza to krok w kierunku kolejnej fazy industrializacji naszej technologii na liniach produkcyjnych elektroniki przyszłych generacji.

Filip Granek wygłosi prelekcję podczas webinaru Bits&Chips Sysarch 13 października. To jest skompresowana wersja jednego z nich Artykuł opublikowany w Nature Scientific Reports.

„Certyfikowany guru kulinarny. Internetowy maniak. Miłośnik bekonu. Miłośnik telewizji. Zapalony pisarz. Gracz.”